- 歡迎訪問觸媒淨化技(jì )術(南京)有限公司官方網站!

17853336989

17853336989

觸媒淨化技(jì )術(南京)有限公司

聯系:楊經理(lǐ)

電(diàn)話:0533-8795869

手機:17853336989

郵箱:yxh@airep.cn

地址:南京市江甯區(qū)東吉大道1号(江甯開發區(qū))

以遼甯海城某耐火材料生産企業隧道窯煙氣脫硝超低排放改造項目為(wèi)例,介紹了一種變溫熱量回收式煙氣脫硝技(jì )術.該技(jì )術利用(yòng)熱風爐加熱爐窯尾部煙氣,将煙氣溫度提升至适合催化劑的反應溫度,氮氧化物(wù)實現達标排放.脫硝後的淨煙氣利用(yòng)高效換熱器與隧道窯出口煙氣換熱,有效回收了煙氣中的熱量,提高了脫硝系統進口煙氣溫度,從而達到了降低排煙溫度、節約脫硝煙氣升溫消耗、實現污染物(wù)減排的目标.同時兼具良好的環境效益、經濟效益和社會效益.

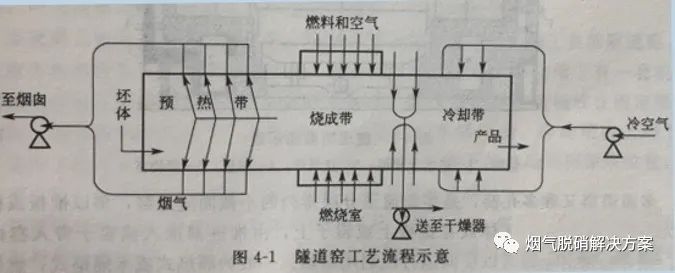

隧道窯工藝流程示意圖

01變溫熱量回收式煙氣脫硝技(jì )術

工業爐窯排煙溫度低,煙氣中的氮氧化物(wù)含量高,傳統的脫硝工藝難以找到适合的反應溫度窗口。為(wèi)了實現最佳的脫硝效果,需要對煙氣進行升溫。本技(jì )術采用(yòng)一種變溫熱量回收式煙氣脫硝工藝,與傳統的煙氣脫硝工藝相比較,該技(jì )術是通過熱量補償和尾部煙氣熱量回收兩種途徑,使得自進氣管道引入的不同溫度的煙氣溫度提升穩定在目标催化劑的最佳使用(yòng)溫度,從而得到高效穩定的脫硝效果。變溫熱量回收式煙氣脫硝技(jì )術适用(yòng)于各種排煙溫度較低的工業爐窯煙氣脫硝,可(kě)以滿足各種排煙溫度。通過溫度補償、熱量回收手段,降低了排煙溫度、回收煙氣中的餘熱、減少了煙氣升溫能(néng)耗、提高了脫硝效率。

02工程概況及改造技(jì )術方

2.1脫工程概況及項目設計條件

遼甯海城市某耐火材料公司現有2條100m隧道窯,單條窯排煙溫度200~250℃,煙氣量35000m3/h,現出口NOx,排放濃度500mg/m3,SO2排放濃度30mg/m3,粉塵排放濃度10mg/m3。為(wèi)達到超低排放要求,拟在隧道窯廠房外增設1台煙氣脫硝裝(zhuāng)置,采用(yòng)2條窯共建一套的處理(lǐ)方式,采用(yòng)變溫熱量回收式煙氣脫硝技(jì )術。

2.2脫硝技(jì )術對比

海城市菱鎂礦占中國(guó)儲量的61.8%,世界儲量的18%,依托豐富的菱鎂礦資源優勢,當地大力發展鎂制品深加工工業,其中鎂砂窯、鎂磚窯是制造優質(zhì)耐火材料的重要設備。以鎂砂窯為(wèi)例,排放的污染物(wù)主要為(wèi)粉塵、SO2和NOx。其中粉塵的排放濃度200~400mg/m3,多(duō)采用(yòng)多(duō)管除塵、布袋除塵工藝。S02排放濃度100~500mg/m3,NOx排放濃度多(duō)數小(xiǎo)于150mg/m3,但在後英高純窯氮氧化物(wù)排放濃度多(duō)數達到3223mg/m3。

隧道窯是一種連續性工作(zuò)爐窯,窯車(chē)載着物(wù)料沿軌道從窯頭向窯尾運行完成物(wù)料焙燒過程,分(fēn)為(wèi)預熱帶、燒成帶和冷卻帶三個部分(fēn),其中燒成帶燃燒産生的高溫煙氣會有氮氧化物(wù)産生。在2017年前企業開展脫硫和脫硝治理(lǐ)較少,但随着環保标準更加嚴格,相關污染物(wù)的治理(lǐ)勢在必行。

目前常見的煙氣脫硝工藝主要分(fēn)為(wèi)還原法和氧化法。氧化法脫硝使用(yòng)臭氧、次氯酸鈉、雙氧水作(zuò)為(wèi)脫硝劑,運行費用(yòng)高,且産生的副産物(wù)造成的二次污染難以處理(lǐ),使用(yòng)較少。還原法主要為(wèi)選擇性非催化還原SNCR和選擇性催化還原SCR工藝,SNCR工藝簡單、投資較低但脫硝效率60%左右,超低排放指标難以滿足。SCR工藝成熟,效率大于90%,應用(yòng)廣泛,但受催化劑溫度窗的影響,在工業爐窯上應用(yòng)較少。

本次改造主要解決反應溫度的問題,通過熱量補償的方式,将進入脫硝反應器的溫度升至280C以上。同時回收尾部煙氣熱量,節約升溫能(néng)耗,實現高效脫硝。

2.3工藝方案介紹

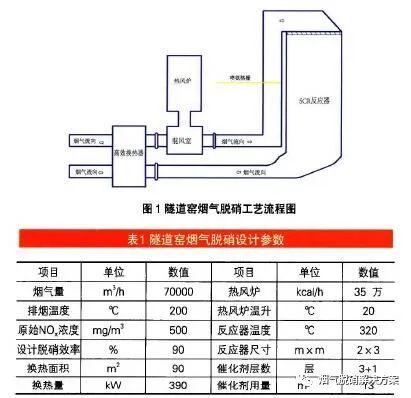

隧道窯煙氣脫硝工藝流程見圖1。隧道窯排煙溫度200℃,經換熱器換熱升溫至300℃,在混風室熱風爐燃燒産生的高溫煙氣與換熱後300℃的煙氣混合,煙溫提升到320℃,滿足脫硝反發生的條件。脫硝後的煙氣溫度因熱損失,溫度降到310℃左右,經換熱器降至180℃後排人大氣。整個工藝利用(yòng)換熱升溫,比直接升溫節約燃料83%。隧道窯煙氣脫硝設計參數見表1。

2.4運行效果分(fēn)析

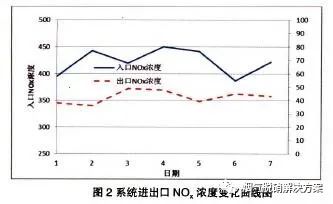

項目建成後,系統試運行時間為(wèi)2018年11月10~17日,共計168h。如圖2所示,在試運行期間,入口NO,濃度400~450mg/Nm3,出口NO,日平均濃度35~50mg/Nm3,脫硝效率穩定,系統運行狀況正常,能(néng)夠滿足氮氧化物(wù)超低排放的标準。

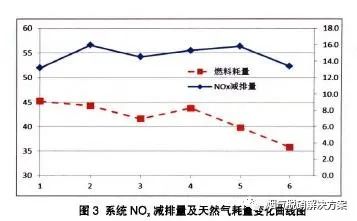

對系統氮氧化物(wù)減排量和燃料耗量進行統計,統計結果如圖3所示。試運行時間為(wèi)168h,NOx小(xiǎo)時平均減排量14.7kg/h,天然氣耗量平均41.75Nm3/h。

03節能(néng)減排效果

3.1節能(néng)效益

根據本項目實際運行數據,采用(yòng)一種變溫熱量回收式煙氣脫硝工藝,用(yòng)于煙氣升溫的天然氣耗量為(wèi)43.8Nm3/h,采用(yòng)直接升溫法天然氣耗量為(wèi)262.5Nm3/h。按照當地天然氣3元/Nm3計算,系統運行30d節省的天然氣費用(yòng)約為(wèi)47.2萬元,一個月即可(kě)收回高效換熱器的投資。

3.2減排效益

本項目設計煙氣量?0000m3/h,折算标準工況39216Nm3/h,入口NO。濃度500mg/m3,出口NO。濃度<50mg/m3,脫硝效率90%,NO。減排量約為(wèi)14.7kg/h。該系統回收煙氣餘熱,減少了天然氣的耗量,也相應地減少了廢氣的排放量。同時采用(yòng)的SCR脫硝工藝,脫硝産物(wù)為(wèi)氮氣和水,對環境沒有二次污染,不産生新(xīn)的固廢和水體(tǐ)污染,工藝簡單、環境友好,達到了很(hěn)好的節能(néng)減排效果。

04結語

工程實踐表明采用(yòng)一種變溫熱量回收式煙氣脫硝工藝對隧道窯排放的高污染濃度的低溫煙氣進行處理(lǐ),可(kě)以有效的回收排放煙氣的熱量,熱風爐升溫20℃,比直接升溫法節約燃料能(néng)耗83%,有效地降低了脫硝的運行費用(yòng)。采用(yòng)SCR工藝,在适宜的溫度窗口和催化劑的作(zuò)用(yòng)下,脫硝效率達到90%,淨化了煙氣、減少NO。的排放,對于緩解企業壓力、改善空氣質(zhì)量,具有重要的現實意義。